DDMRP의 의미 (Definition of DDMRP)

DDMRP는 수요 기반 자재 소요량 계획(Demand-Driven Material Requirements Planning)의 약어로, 기존 MRP의 기능을 개선하는 자재 관리 및 보충 접근 방식이다. DDMRP는 수요를 기반으로 한다는 정의에서 알 수 있는 것처럼 재고 부족, 생산 중단, 제조 시설에서의 혼란을 야기할 수 있는 수급 변동에 더 민첩하게 대응한다.

DDMRP의 기능 (Functions of DDMRP)

수요 기반 보충이라고도 하는 DDMRP는 MRP를 대체하는 것이 아니라 MRP를 선택적으로 확장하는 기능이다. ERP를 사용하는 제조업체 중 대부분은 MRP를 사용하는 것으로 충분하다. 하지만 DDMRP는 더 나은 효율성을 제공하고, 변동성이 심한 환경에서 특히 유용하다.

기존 MRP의 작동 방식 (Operation of Traditional MRP)

예측이 정확하고 제품 빌드를 위해 할당된 총 리드 타임 내에 예기치 않게 수요가 변경되지 않는 한, 기존의 MRP로도 제품을 빌드하는 데 필요한 자재와 자원을 계획하는 작업을 충분히 잘 수행할 수 있다. 하지만 변동성이 심한 환경에서는 모든 것이 빠르게 변경된다.

수요가 변동되는 경우 MRP가 리스크를 줄이는 방식은 다양한 가정과 수식을 사용하여 공급망 전체에 만일을 대비한 추가 '예비' 재고를 대기시키는 것이다. 그러므로 예기치 않은 상황이 발생하는 경우 이러한 추가 버퍼 재고 중 일부를 사용할 수 있다. 물론 추가 재고는 재고 부족을 방지하지만, 일부만 충족시키기 때문에 여전히 그러한 상황이 발생할 수 있다. 또한 추가 재고를 보유하기 위한 비용과 공간이 필요하다.

또한 MRP는 버퍼 재고가 소비되어 재고 부족이 임박한 경우를 감지하는 경우 해당 재고를 빠르게 보충하도록 사용자에게 경고하여 일련의 수동 작업이 진행되게 한다.

기존 MRP의 문제점 (Problems of Traditional MRP)

기존의 MRP는 본질적으로 예측 중심이다. 그러나 예측은 과거의 활동을 기반으로 하기 때문에 미래를 항상 정확하게 예측하지는 못한다. 절차적 훈련, 강력한 품질 프로세스, 안정적인 공급업체 파트너, 그 밖의 요인을 통해 변동성을 어느 정도 제한할 수는 있지만 어느 정도의 불확실성은 여전히 존재하기 때문에 예기치 않은 상황과 재고 부족 상황은 언제든지 발생할 수 있다.

실제 문제는 입고 지연, 오더 완료 지연, 초과 스크랩, 품질 문제, 부정확한 레코드 등과 같은 예측의 부정확성과 공급망 변동으로 인한 변동성이다. 제조업체는 변동성을 완전히 없앨 수 없다는 것을 안 후에 초과 재고를 줄이고 재고 부족 상황을 줄이는 방법을 찾는다. DDMRP는 기존 MRP에 향상된 기능을 제공하여 이러한 니즈를 정확하게 충족한다.

수요 기반 MRP의 작동 방식 (Operation of Demand-Driven MRP)

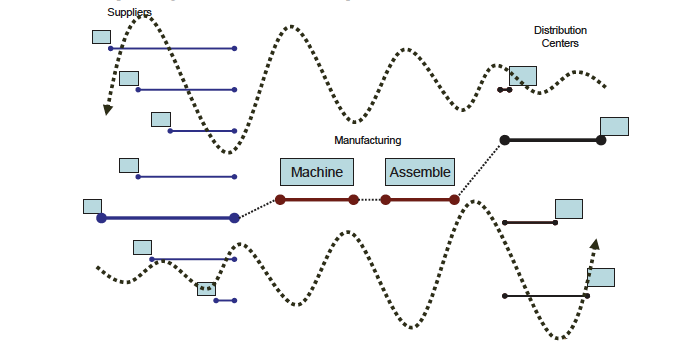

MRP는 예측한 수요에 따라 시스템에 재고를 밀어 넣는 '푸시' 기법이지만, DDMRP의 작업 방식은 MRP와 다르다.

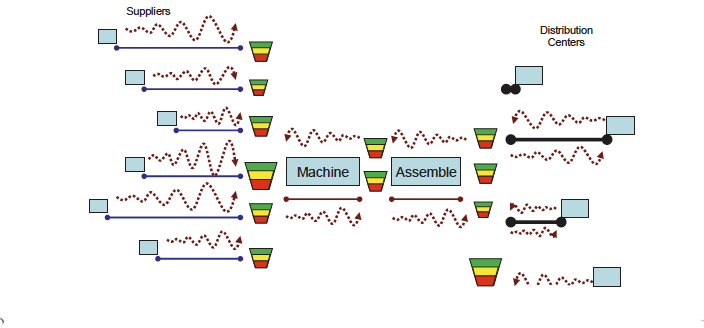

DDMRP는 수요 기반 접근 방식으로 자재에 대한 풀(pull)을 사용하여 방정식에서 변동성을 배제한다. 예측의 정확성에 기대고 수급 변동에 대비하는 대신, DDMRP는 심플한 시각적 시스템을 통해 실제 사용량을 추적하고 보충을 관리한다. 버퍼 재고는 전략적으로 중요한 것으로 간주되는 주요 품목의 가용성을 확보할 목적으로만 사용된다. DDMRP를 사용하면 재고 레벨을 전체적으로 낮추고 재고가 부족한 상황을 줄일 수 있다.

DDMRP의 핵심 방법론 (Core Methodology of DDMRP)

DDMRP는 '포지션, 보호, 풀(pull)'로 가장 잘 설명될 수 있는 방법론을 중심으로 구성된다.

- 포지션 (Position): BOM을 검사하여 구조 내의 중요 지점에서 전략적 품목(자재 또는 구성품목)을 식별한다. '제약'으로 불리는 중요 자원이 생산 제한사항을 결정한다는 '제약 이론' 방법을 적용하면 이러한 주요 자재는 다른 모든 구성품목에 우선하여 중점적으로 관리해야 한다.

- 보호 (Protect): 재고를 버퍼로 사용하여 이러한 중요 품목의 가용성도 제공한다. 하지만 이러한 버퍼 재고는 초기 MRP 계획 수식의 일부로 배치되는 대신 필요에 따라 동적으로 보충된다.

- 풀(pull) (Pull): 버퍼 재고는 혁신적인 '풀' 기법을 통해 관리된다. 이는 재고 레벨을 지속적으로 모니터링하고 시각적 큐를 활용하여 지정된 범위 내에서 버퍼를 유지하는 기법이다.

DDMRP와 기존 MRP의 비교 (Comparison Between DDMRP and Traditional MRP)

| 항목 (Category) |

MRP | DDMRP |

| 정의 (Definition) |

자재 및 자원 계획 시스템의 핵심 요소 | 수요에 보충을 연계하기 위한 MRP 기반 계획의 선택적인 확장 기능 |

| 기본 동인 (Primary Driver) |

예측/S&OP(푸시) | 수요에 의해 견인된 실제 사용(풀) |

| 계획 타임프레임 (Planning Timeframe) |

누적 리드 타임 시점과 그 이후의 예측을 기반 | 실시간 재고, 사용량, 수요를 기반으로 사전 결정된 재고 증가 전략과 직접적으로 연결됨 |

| 이상적인 환경 (Ideal Environment) |

수요 예측이 가능하여 안정적 | 변동성이 심한 환경 |

| 종속성 (Dependencies) |

S&OP, 예측 정확성 및 안정성 | 보충을 위한 MRP 및 시각적 제어 시스템 |

DDMRP의 장점 (Advantages of DDMRP)

- 변동성 대응 (Responding to Variability): DDMRP는 수요 변동에 더 민첩하게 대응할 수 있어 불확실성이 높은 환경에서 유리하다.

- 재고 최적화 (Inventory Optimization): 전략적 품목에 대한 버퍼 재고를 통해 재고 수준을 최적화하여 비용을 절감한다.

- 실시간 반응 (Real-Time Response): 실시간 수요에 기반하여 재고를 관리하므로, 예측의 부정확성에서 오는 문제를 최소화한다.

- 시각적 관리 (Visual Management): 시각적 큐를 활용한 간편한 재고 관리로 실행과 유지보수가 용이하다.

DDMRP의 단점 (Disadvantages of DDMRP)

- 초기 설정 복잡성 (Complexity in Initial Setup): 전략적 품목을 식별하고 버퍼를 설정하는 초기 단계에서 복잡할 수 있다.

- 훈련 필요 (Need for Training): 기존 MRP와 다른 접근 방식을 이해하고 적용하기 위해 사용자의 추가적인 훈련이 필요하다.

- 시스템 통합 (System Integration): DDMRP를 기존 시스템과 통합하는 과정에서 기술적 도전이 있을 수 있다.

DDMRP는 기존 MRP의 예측 기반 접근 방식을 보완하여 수요 변동에 더 유연하게 대응할 수 있도록 한다. 변동성이 큰 환경에서 특히 유용하며, 재고 관리의 효율성을 높이는 데 도움이 된다. 그러나 초기 설정과 통합 과정에서의 복잡성 등 단점도 존재하므로, 각 기업의 상황에 맞게 선택적으로 활용하는 것이 중요하다.

'SAP' 카테고리의 다른 글

| [SAP] SAP 레코딩 기능으로 반복 작업 처리하기 (0) | 2024.03.17 |

|---|---|

| [SAP] CO24 보는 법 (0) | 2023.08.13 |

| [SAP] MD04 재고/소요량 목록 보는 법 Stock/Requirements List (0) | 2023.07.30 |

| [SAP] MD04 Filter 별 범위 정리 (0) | 2023.07.24 |

| [SAP] SAP SCM T-code List 정리 (0) | 2023.05.29 |

댓글